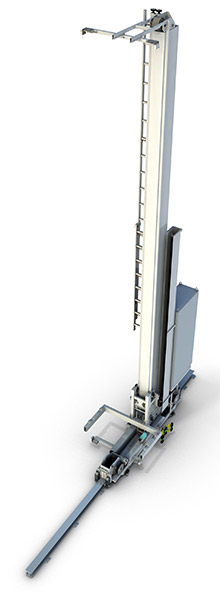

El Sistema Miniload es un sistema de almacenamiento automático para cajas de plástico, cajas de cartón o bandejas. Este sistema se une en un único producto, las estanterías, las máquinas y el software de gestión del almacén. Se forma por uno ó más corredores donde circulan una ó más máquinas, y por dos estanterías situadas en ambos lados para almacenar cajas o bandejas. En uno de los extremos o en un lado de la estantería, se localiza la zona automatizada y de manipulación, formada por transportadores en los cuales el Miniload deposita la carga extraída de la estantería de expedición para separación de pedidos.

Miniload

Gracias a su versatilidad de aplicaciones, los Sistemas Miniloads atienden a los más diversos tipos de operaciones, proporcionando un sistema sofisticado de almacenamiento y obteniendo mayor densidad de productos almacenados.

Características:

- Basado en el principio GTM (Goods-to-Man), donde se envía la caja del producto a la estación de recogida del producto, integrado a ESP – Estación de Separación de Pedidos de Alta Eficiencia;

- Optimización de los espacios disponibles para el almacenamiento;

- Reducción de los costes operativos directos;

- Reducción de la necesidad de operadores, carretillas elevadoras, apiladoras y de estructuras de informática, colectores y afines;

- Reducción de los costes de consumo de energía e iluminación;

- Reducción de la inversión en la construcción del edificio, adquisición de terreno y, en consecuencia, reducción de los gastos con impuestos municipales (IPTU);

- Automatización de las operaciones den entrada y salida de los productos;

- Inventario permanente en tiempo real;

- Eliminación de los errores, desviaciones o averías derivados de la gestión manual del almacén;

- Máxima comodidad y facilidad de acceso a las cajas almacenadas;

- Control permanente del inventario, permitiendo así, una mejoría en la gestión de las existencias y de los procesos FIFO, FEFO y LOTE;

- Funcionamiento seguro, alta disponibilidad y bajo mantenimiento;

- Alto rendimiento también en ambientes considerados difíciles, como es el caso de los almacenes frigoríficos, manipulación de productos químicos, etc.;

- Integración y continuidad de la cadena logística a partir de la visualización completa de los procesos;

- Inexistencia de interrupciones entre flujos y gestión en tiempo real;

- Control completo de los niveles de eficacia de los equipos involucrados a través del Sistema de Supervisión.